こんにちは、てつまどです。

今回は、工場ならではの風景をお届けします。

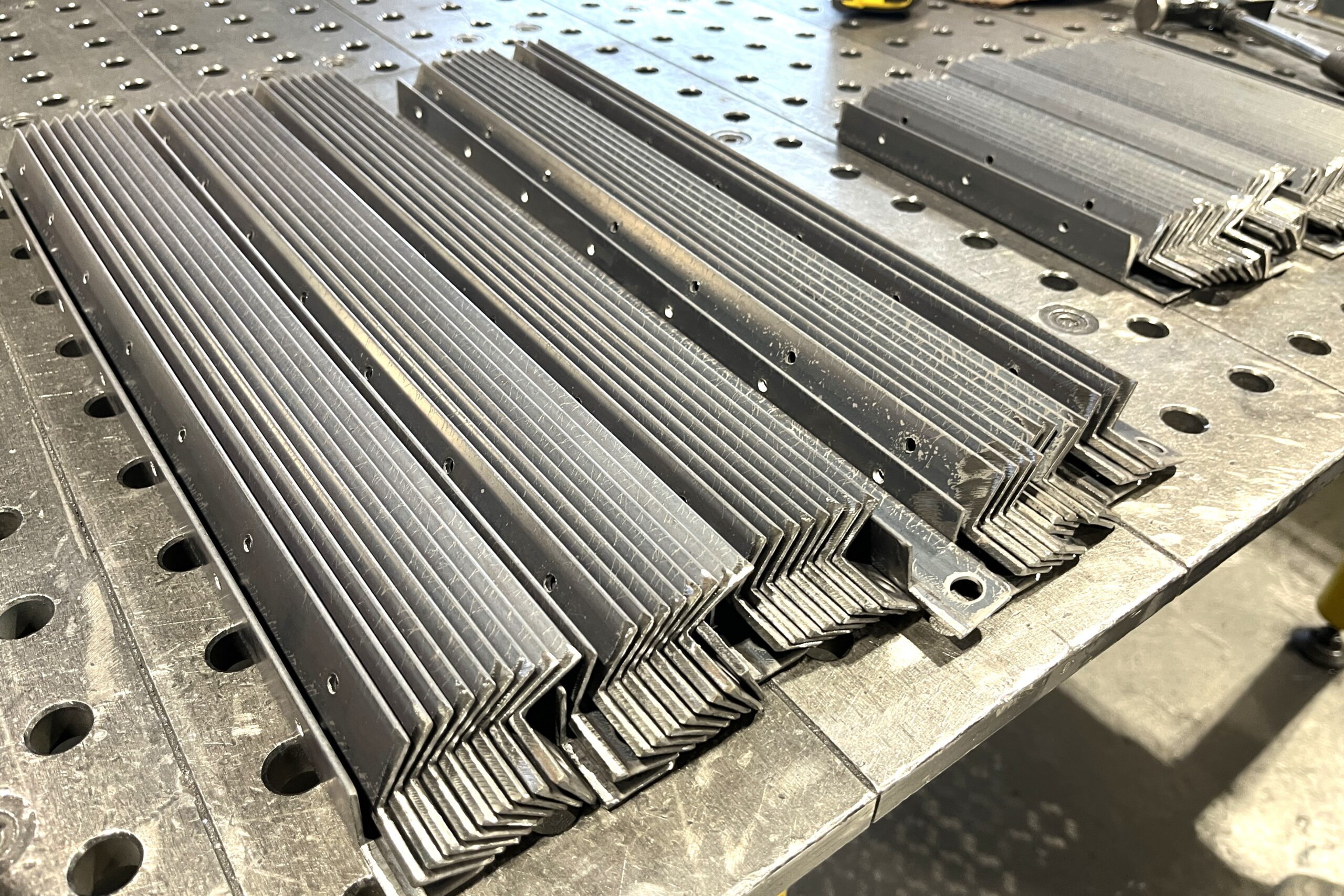

アングルの「組み立て前」の姿です。

一見地味ですが、段取り力・加工精度・先を読みが問われる、いわば“技術の根っこ”とも言える工程です。

■ 組み立て前に穴位置を確認

アングルは、同じように見えて微妙に寸法や穴位置が違うこともあります。

そのため、溶接前に部材ごとに並べ替え・数量確認・角度と長さのチェックを実施します。

まとめて見える状態にすることで、一度の目視で異常を見つけやすくなり、ミスを減らせるのもポイントです。

■ 溶接前の仮組み

溶接前に、アングル同士を正確な位置で仮組み。

溶接用クランプでしっかりと固定してから溶接します。

台座には溶接定盤(φ穴付き鋼製作業台)**を使い、ズレや歪みが出ないようセットしています。

この時点で甘いと、後からの修正では対応できません。

■ 製作の要は「組立精度」ではなく「準備精度」

アングル加工というと、「Lに曲げて、穴あけて、溶接して終わり」と思われがちですが、

実際は、溶接前の並べとチェック・固定・仮組みといった地味な作業が全体を左右します。

仕上がりがきれいな製品の裏には、こうした下準備の積み重ねがあります。

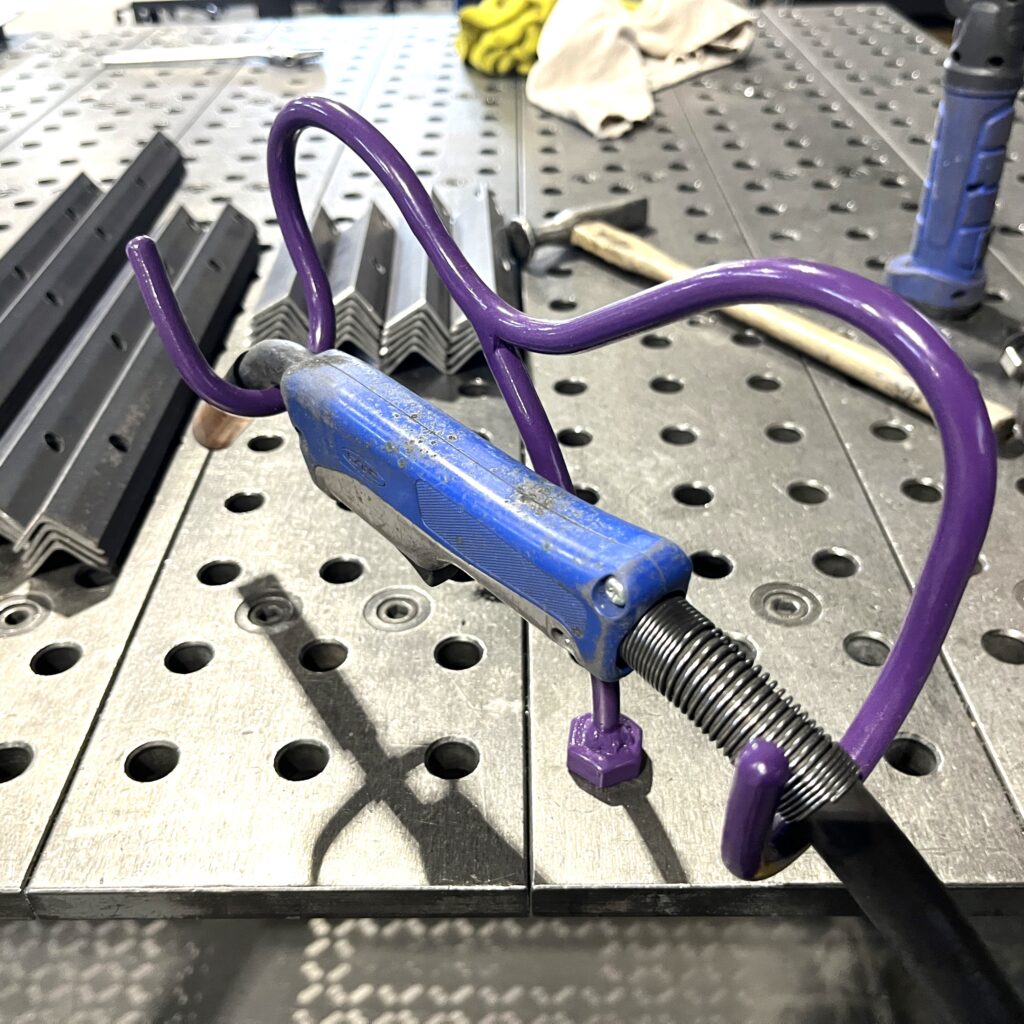

■ 道具も自分で作る!

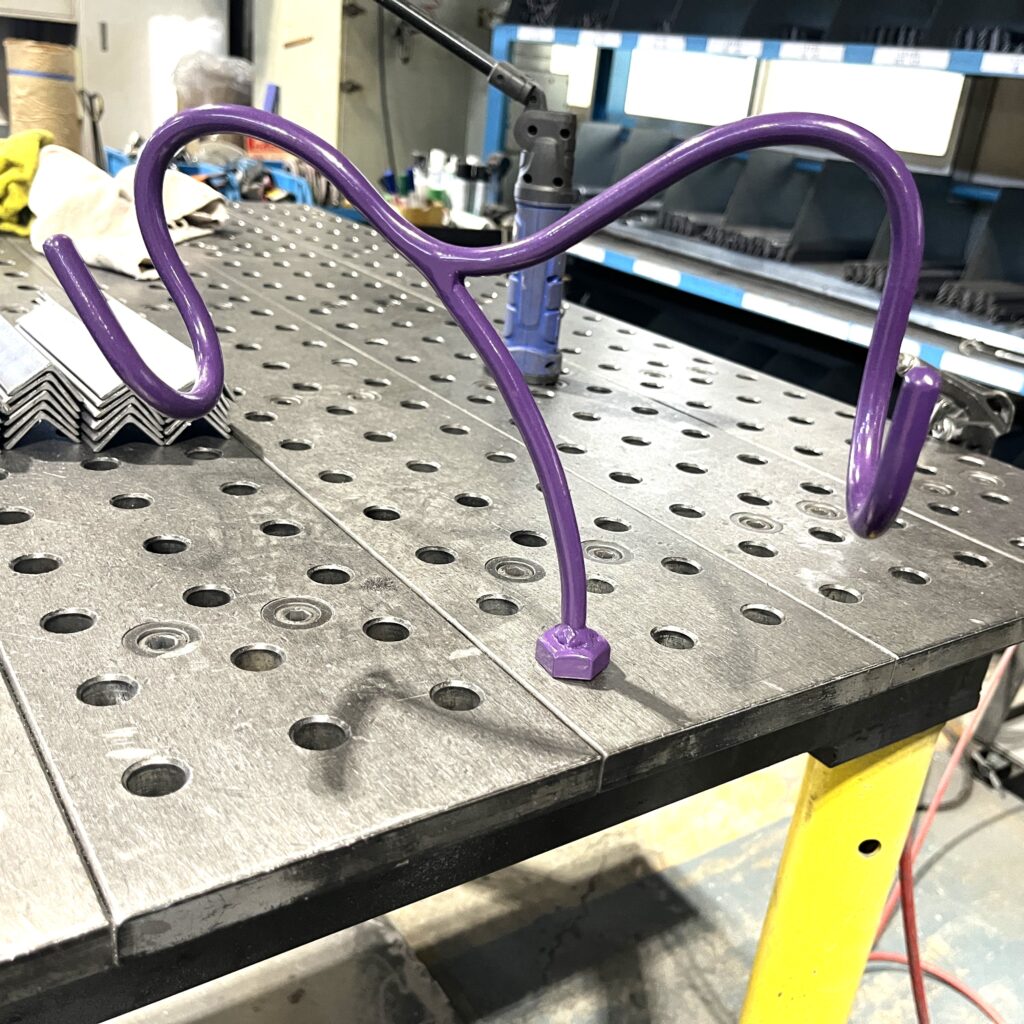

作業の合間、職人から「面白いものを作ったよ」と声をかけられました。

見せてくれたのは余った部材で作った溶接トーチスタンド。

作業台のΦ径に固定できるようになっています✨

既製品ではなかなか出回っていないサイズ感や角度も、自分で作るからこそ調整自由。

自作のアイテムがあると仕事中の気分もアガりますね↑↑

こうした「作業効率アップの小技」が、結果的に製品の仕上がりや現場の安全性を底上げしてくれます。

遊び心と品質、どちらも妥協しない。

それが、てつまどのモノづくりです。

気になる製品や加工内容がありましたら、

お気軽にお問い合わせフォームよりご連絡ください!